|

|

Биоэнергетика

<< Назад

|

Биотопливо: что и зачем

В Санкт-Петербурге завершил свою работу ежегодный Весенний биотопливный конгресс. Ведущие специалисты отрасли, предприниматели, инвесторы, поставщики оборудования в очередной раз встретились, чтобы обсудить состояние и перспективы рынка биотоплива.

|

Молодая и перспективная

Биоэнергетика в России – одна из самых молодых и, пожалуй, самая быстрорастущая отрасль. К понятию «биоэнергетика» относится все, что так или иначе связано с получением в промышленных масштабах энергии из различного возобновляемого сырья биологического происхождения (древесные отходы, отходы сельскохозяйственного производства – лузга, шелуха, солома, тростник, бытовые отходы, канализационные стоки, специально выращиваемая топливная древесина и так далее).

В России с ее богатыми запасами нефти, газа и другого ископаемого сырья к использованию биотоплива долго относились с пренебрежением, считая биоэнергетику забавой для энтузиастов от науки. Лишь пять-шесть лет назад вопросами производства биотоплива начал интересоваться бизнес.

Так сложилось, что биоэнергетическое предпринимательство в нашей стране началось с переработки древесных отходов в топливные гранулы и брикеты, пользующиеся спросом в основном за рубежом – в Западной Европе. Этот сектор биоэнергетики и сегодня является лидером по части объемов инвестиций и уровня практического интереса со стороны бизнеса. Однако в настоящее время уже можно говорить о целом ряде направлений, связанных с биоэнергетикой.

Производство биоэнергетического оборудования

Производство качественного биотоплива, равно как и его эффективное сжигание, требует внедрения новых технологий. Зарубежные разработки в этой сфере далеко не всегда могут быть без адаптации перенесены на российскую почву. Да и стоимость импортного оборудования часто делает биоэнергетические проекты нерентабельными. Но спрос формирует предложение, и на сегодняшний день в России уже есть целый кластер производственных, консалтинговых, инжиниринговых компаний, которые осуществляют разработку отечественных биоэнергетических технологий и изготавливают соответствующее оборудование.

Российскими узлами и агрегатами можно укомплектовать практически любой завод по производству топливных гранул или брикетов. В нашей стране выпускаются качественные котлы, позволяющие эффективно сжигать древесное топливо, в том числе гранулы и брикеты. В последнее время на рынке появляются весьма оригинальные отечественные разработки, касающиеся технологий подготовки сырья, транспортировки биомассы и т. п.

Так, ООО «ЭкоЭнергия» представило в рамках конгресса агрегат «АС» – инновационное оборудование для одновременной сушки и измельчения древесных отходов и другой биомассы. В отличие от традиционных видов оборудования, он позволяет быстро и недорого организовать производство древесных топливных гранул или брикетов. При этом сырьем для «АС» может являться щепа естественной влажности, а на выходе получается идеальная для гранулирования или брикетирования фракция, размер которой можно регулировать с пульта управления без остановки агрегата.

Замена традиционного оборудования на «АС» приносит дополнительные выгоды. Существенно уменьшаются инвестиционные затраты при создании производства топливных брикетов или гранул, время на создание производства уменьшается на три и более месяцев, а необходимые производственные площади сокращаются в четыре раза и более.

Кроме того, при использовании предлагаемого оборудования значительно снижаются затраты тепловой энергии на единицу производимой продукции и, что немаловажно, вероятность возникновения пожара сводится к минимуму. Эти и многие другие преимущества ставят «АС» в сегменте рынка оборудования подготовки сырья для производства древесных гранул и брикетов вне конкуренции.

Солома как энергетическое топливо

Наиболее актуально для России прозвучала презентация о возможности использования соломы в качестве топлива для коммунальной энергетики. У нас в стране, особенно в южных районах, пропадает огромное количество дешевого биотоплива из отходов сельхозпроизводства – соломы, лузги подсолнечника и др. В Европе из всего этого давно уже производят топливные брикеты (пеллеты), отличающиеся высокой теплоотдачей и экологичностью. Пеллеты применяются как для отопления зданий, так и в качестве топлива тепловых электростанций.

Элементарный состав соломы и теплота ее сгорания не слишком отличаются от соответствующих показателей для древесины, хотя теплота сгорания соломы ниже, чем у сухой древесины. C другой стороны, с учетом обычной для соломы влажности ниже 20 процентов теплота сгорания соломы оказывается выше, чем у древесной щепы.

Главной же проблемой при использовании соломы в качестве топлива является ее низкая насыпная плотность (30 40 кг / м3), что удорожает транспортировку и хранение соломы, а также усложняет систему подачи соломы в топку котла.

Солому заготавливают в виде брикетов или тюков. Для сжигания соломы требуются котлы, имеющие специальную конструкцию, учитывающую особенности данного вида топлива. Одной из простейших является конструкция котла, позволяющая сжигать солому в виде тюков или брикетов. Котел такой конструкции работает периодически: тюк или брикет соломы с помощью фронтального подъемника загружают через открытую топочную дверцу котла, топливо поджигается и дверца закрывается. Подача дутьевого воздуха и его распределение по объему топки регулируются по мере выгорания тюка или брикета соломы. По мере прогорания тюка или брикета соломы теплопроизводительность котла падает. Чтобы нивелировать падение теплопроизводительности, котел такой конструкции оборудуется баком для горячей воды, то есть аккумулятором.

Фактически производство биогранул из соломы может быть организовано в большинстве регионов России. Производство гранул из соломы не требует, в отличие от производства древесных гранул, сушки исходного сырья. Энергозатраты на транспортировку соломы для гранулирования составляют 0,6 процента от той энергии, которую можно получить при сжигании этих гранул, а энергозатраты на гранулирование – 2,4 процента, что, соответственно, в два и в полтора раза больше, чем при получении древесных гранул.

Но стоит отметить, что относительно высокая стоимость линий по производству гранул, большие энергозатраты на их производство, затраты на сбор и заготовку соломы делают рентабельным производство этих гранул только в тех регионах, в которых под зерновыми культурами заняты значительные площади сельскохозяйственных земель и традиционные энергоносители (или их доставка) относительно дороги.

Инновационный подход к получению пеллет

Конечно, традиционным сырьем для производства пеллет являются древесные отходы, однако также используются и другие виды сырья, в том числе и торф. В связи с тем, что РФ располагает огромными запасами торфяного сырья, в качестве одного из возможных направлений развития рынка биотоплива может рассматриваться производство топливной продукции из данного сырья.

При пеллетизации торфа возникают некоторые проблемы, которые обусловлены следующими его особенностями. Во-первых, сырье для производства пеллет должно иметь входную влажность в приемном отделении завода около 40 60 процентов. Добыча торфа осуществляется при эксплуатационной влажности 75 80 процентов, которая в процессе полевой сушки снижается до 40 60 процентов.

Технология пеллетизации предполагает использование формуемой биомассы влажностью 12 16 процентов. Это вызывает необходимость дополнительной искусственной сушки, что значительно увеличивает себестоимость готовой продукции.

Во-вторых, более высокое содержание в торфе минеральных компонентов является причиной быстрого износа технологического оборудования, а также в значительной степени снижает его теплотворную способность.

– Проведенный нами анализ характеристик торфяного сырья и опыта использования торфа в качестве топлива позволил выделить несколько потенциальных направлений совершенствования технологии получения пеллет, – рассказали представители Тверского технического университета. – Основной подход заключается в том, что из торфа можно получать продукцию и без больших давлений и температуры. Суть технологии пеллетизации древесины заключается в сжигании древесного сырья в мелкораздробленном состоянии при высоких давлении и температуре, для того чтобы лигнин, содержащийся в древесине, размягчился и склеил частицы.

Принципиальным отличием торфа является его состав, в который, помимо лигнина, входят другие компоненты, обладающие способностью сформировать структуру торфа в процессе сушки и усадки. Эта особенность всегда использовалась при получении кускового торфа. Нами был разработан способ получения продукции, аналогичной пеллетам, который основан на формировании вязко-пластичной торфяной массы и последующей сушке до требуемой влажности. Полученные нами образцы обладают более высокой плотностью, прочностью и более низким водопоглощением.

***

Так или иначе, российская биоэнергетика с уверенностью смотрит в будущее. Наша страна обладает всеми необходимыми ресурсами, чтобы обеспечить возобновляемой энергией как себя, так и своих соседей. Нужно просто осознать необходимость этого и работать вместе на достижение цели.

Ольга Трунова

|

|

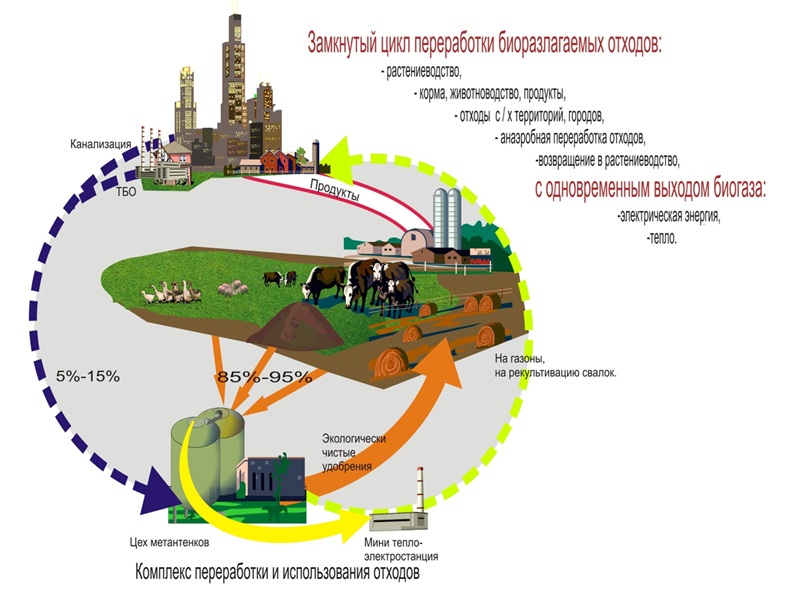

Биоэнергетические проекты в России

Основной принцип: то, что мы взяли у природы, надо ей вернуть. Это замкнутый цикл. Но при этом хотелось бы заработать – на отходах. И после анализа этого цикла видно, что 90% отходов образуются на сельхозтерриториях и 10% в городах.

|

Валентин Татаринов, руководитель направления переработки биомасс Федерального центра развития биоэнергетики

По материалам доклада на конференции «Энергетика и энергоэффективность – 21 век» (Ижевск)

Все проектировщики привыкли работать со стандартным заданием на проектирование, но при проектировании биоэнергетических комплексов имеются особенности, которые связаны с новыми требованиями к экологии, поэтому стандартное техническое задание нужно дополнить разными нюансами.

Дополнительные условия к Техническому заданию при проектировании биоэнергетических комплексов с учетом особенностей хозяйствующего субъекта:

- сбор информации и анализ исходных данных - тип сырьевой базы: собственная, поставка по кооперации, с учетом расширения производства;

- проведение технологического тестирования образцов на Станциях технологического тестирования (СТТ) или в специализированных лабораториях;

- специфика биологического процесса для увеличения выхода товарной продукции;

- интеграция технологий с решением вопросов использования жидкой и твердой фракции, электроэнергии, тепла и холода;

- получение и распределение товарной продукции: электроэнергия, тепло/холод, экологически чистые удобрения;

- параметры экологической оценки по атмосфере, воде и почве;

- особенность регулирования цен и тарифов;

- логистическое распределение товарной продукции;

- экономические показатели в зависимости от вида финансирования и возвратности средств.

Как будет выполнено техзадание, так затем будет выполнен и проект. И все основные экономические показатели будущего биоэнергетического проекта зависят именно от качества техзадания.

Понимая, что все проекты должны отвечать требованиям законодательных актов России, приведу основные из них:

- Федеральный закон Российской Федерации №89-ФЗ «Об отходах производства и потребления от 24.06.1998 г.»;

- Федеральный закон Российской Федерации от 10.01.2002 №7-ФЗ «Об охране окружающей среды (в редакции 31.12.2005 г.)»;

- Указ Президента Российской Федерации от 04.07.2008 №889 «О некоторых мерах по повышению энергетической и экологической эффективности российской экономики»;

- Распоряжение Правительства РФ от 08.01.2009 №1-р «Основные направления государственной политики в сфере повышения энергетической эффективности электроэнергетики на основе использования возобновляемых источников энергии на период до 2020 г.»;

- Указ Президента Российской Федерации от 30.01.2010 №120 «Об утверждении доктрины продовольственной безопасности Российской Федерации»;

- Международная инициатива 3R экспертного совета «большой восьмерки» в Японии по комплексному использованию отходов (2004 г.);

- Положение о составе разделов проектной документации и требования к их содержанию (утверждено постановлением Правительства российской Федерации от 16.02.2008 №87);

- Методические рекомендации по технологическому проектированию систем удаления и подготовки к использованию навоз и помета РД-АПК 1.10.15.02-08. (Минсельхоз России).

В разработках и внедрении инновационных технологий по переработке биоэнергетических ресурсов участвуют следующие организации:

- научные организации РАСХН: ВНИИПиТИОрганических удобрений (г. Владимир), РосНИРИагропром (г. Москва), ГНУ ВИМ (г. Москва), ГНУ ВИЭСХ (г. Москва), ГНУ ГОСНИТИ (г. Москва), ВНИТИПтицеводства (г. Сергиев-Посад), ВНИИ Ветеринарии Санитарии Гигиены Экологии (г. Москва);

- научные организации РАН: Ассоциация «Биологическая, экологическая и продовольственная безопасность» (г. Москва), Институт фундаментальных проблем биологии (г. Пущино), Институт высоких температур (г. Москва), ВНИИ экспериментальной физики (г. Саров), Институт биохимической физики им. Н.М. Эммануэля;

- другие научные организации: Государственный Казанский энергетический университет (г. Казань), Челябинский агроинженерный университет (г. Челябинск), Гипрокоммунводоканал (г. Москва, г. Новосибирск, г. Ростов-на-Дону), МосводоканалНИИпроект (г. Москва), Шведский университет сельскохозяйственных наук.

Концепция развития биоэнергетики в России уже утверждена и будет реализовываться.

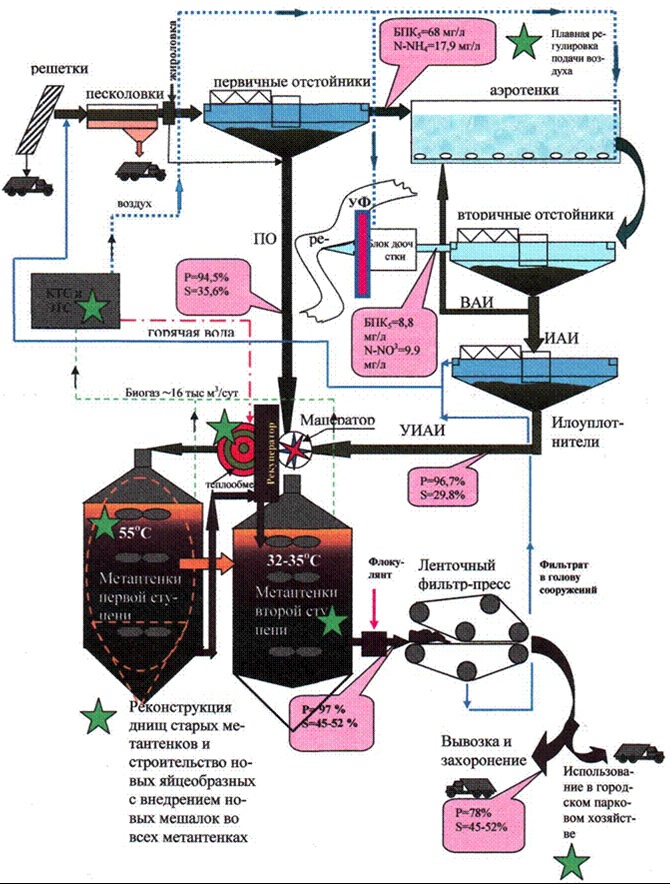

Технологическая схема очистки сточных вод и обработки осадков, в том числе метантенков, с мероприятиями, повышающими эффективность их работы

Технологическая схема очистки сточных вод и обработки осадков, в том числе метантенков, с мероприятиями, повышающими эффективность их работы

Задачи региональных программ развития биоэнергетического комплекса

Задачи региональных программ развития биоэнергетического комплекса

Задачи региональных программ развития биоэнергетического комплекса

Задачи региональных программ развития биоэнергетического комплекса

Факторы, влияющие на размещение объектов биоэнергетического комплекса

Факторы, влияющие на размещение объектов биоэнергетического комплекса

|

|

Будем ли мы заливать спирт вместо бензина в 2050 году?

Использование биотоплива на транспорте вырастет с нынешних 2% до 27% к 2050 году, сообщило Международное энергетическое агентство (МЭА). Грубо говоря, 1 из 4 литров, заправляемых в баки, будет добыт не из недр земли, а получен переработкой биомассы. Это должно снизить выбросы углекислого газа в атмосферу.

|

Конечно, при сжигании биотоплива тоже образуется углекислый газ, но он сразу же поглощается плантациями зерновых или сахарного тростника, которые растут, поглощая парниковый газ из атмосферы, а затем перерабатываются в топливный спирт. Таким образом, цикл замыкается.

Кроме того, человечество станет меньше зависеть от залежей нефти, расположенных на конкретных территориях, что хорошо и для экономики, и для сохранения мира на Земле. Ну и, теоретически, должна упасть цена на топливо: сейчас «биобензин» Е85 (с долей этилового спирта в 85%) стоит в США примерно на четверть дешевле обыкновенного бензина. Правда, для езды на Е85 нужен доработанный автомобиль.

К сожалению, в картине этой экологической идиллии есть большие белые пятна, о которых авторы докладов предпочитают говорить вскользь. Сейчас под биотопливо засеяно чуть более полпроцента сельскохозяйственных земель в мире. И тем не менее, биотопливный бум, когда фермеры переключаются с выращивания зерна в пищу и корм скоту на зерно для биотоплива (на которое правительство США выделяет субсидии), считается одной из причин подорожания продовольствия в мире. Если доля биотоплива на транспорте увеличится так, как предсказывает МЭА, то под топливный спирт придется засеять 9% сельхозземель. В агентстве понимают, что это из разряда фантастики, поэтому прогнозируют: через 40 лет под биотопливо засеют лишь 2% сельхозземель, а остальное «зеленое» топливо научатся получать из целлюлозы и органических отходов.

Вторая непонятная вещь с биотопливом – это непредсказуемые колебания цены. В Бразилии, где перевод авто на спирт был госпрограммой, и около половины машин могут на нем ездить, цены на «зеленый» бензин взлетают после ураганов, уничтожающих плантации тростника. Автовладельцы в такие времена переходят на обычное топливо. Кроме того, для террористов поджог гигантского кукурузного поля будет более простой операцией, чем подрыв вышки или трубопровода, потому что размеры поля намного больше и охранять его труднее.

В России уже несколько лет собираются построить завод по переработке отходов древесного производства в топливный спирт, но ни биотоплива, ни автомобилей, дооборудованных под его использование, пока нет. Может, оно и правильно.

|

|

Как сделать сельхозпредприятия менее зависимыми от поставщиков энергии с помощью навоза

Звучит фантастически, но на деле – вполне осуществимо. Подобные разработки уже несколько лет ведут учёные из Марий Эл. Ближайшие десятилетия станут переломными в отношении использования привычных энергоносителей – нефти, природного газа, угля. К тому же отношение к атомной энергетике во многих странах мира уже пересматривается после известных событий в Японии. Сегодня пристальное внимание учёных обращено в сторону так называемой альтернативной энергии, получаемой посредством использования природных источников: ветра, солнца, биологического топлива.

|

В Марий Эл уже на протяжении нескольких лет ведутся исследования в этом направлении. На территории ботанического сада построен и успешно функционирует центр коллективного пользования, где изучаются перспективы использования нетрадиционных источников получения света и тепла. Одно из самых интересных направлений – получение биологического газа из продуктов жизнедеятельности домашней птицы и скота, проще говоря, из навоза.

В больших ёмкостях происходит сбраживание органического сырья за счёт бактерий, которые изначально содержатся в нём. Необходимые условия процесса – высокая влажность сырья, около 80%, и стабильная температура: чем теплее, тем интенсивнее размножаются бактерии, и, соответственно, тем интенсивнее выделяется газ. Такие установки широко используются в европейских странах. Только в одной Германии их около трёх тысяч. Но у нас газ, получаемый таким образом, не может конкурировать с природным газом, в первую очередь, из-за цены. Его производство получается слишком нерентабельным.

Тем не менее, у биогаза всё-таки есть перспективы, особенно в Марий Эл. Связаны они, в первую очередь, с развитием сельского хозяйства республики. Строительство крупных животноводческих комплексов подразумевает повышения поголовья свиней и крупного рогатого скота, увеличение численности птицы, а это, в свою очередь, вызовет рост количества биологических отходов, которые нужно как-то перерабатывать. Здесь-то и могут прийти на помощь биогазовые установки, благодаря которым отходы будут перерабатываться, сами животноводческие комплексы смогут снизить затраты на энергоснабжение, а на выходе будет получаться высококачественное удобрение.

Современные альтернативные технологии имеют своеобразный запах, но теперь это не просто запах деревенского подворья или скотного двора – так пахнет инновационное будущее российской энергетики, и в этом утверждении нет и тени иронии. Натуральный, значит, экологически чистый. Биогазовые технологии видятся сегодня оптимальным вариантом для сельского хозяйства республики, которое, в случае их применения, станет и намного более безопасным для окружающей среды, и более независимым от поставщиков энергии. Научная база для внедрения этих разработок в агропромышленный комплекс Марий Эл уже создаётся, следующее слово за сельхозпроизводителями.

|

|

Развитие биогазовой промышленности в России

Журнал «Международная Биоэнергетика» и ИАА "ИНФОБИО" взяли интервью у одного из самых активных игроков биогазового рынка России – президента Корпорация «БиоГазЭнергоСтрой» Сергея Чернина.

|

Журнал «Международная Биоэнергетика» и ИАА "ИНФОБИО" взяли интервью у одного из самых активных игроков биогазового рынка России – президента Корпорация «БиоГазЭнергоСтрой» Сергея Чернина.

- Каково состояние биогазовой промышленности в России: сколько сегодня биогазовых установок, каково их качество и количество?

Некоторые источники из Министерства сельского хозяйства несколько лет назад называли цифру – 80, т.е. 80 биогазовых установок было построено в России. Насколько, согласно Вашей информации, это соответствует действительности. Вы могли бы охарактеризовать данные объекты? Где они находятся, как они строились и что они производят (какое количество электрической и иной энергии)?

Мне кажется, информация источников из Министерства сельского хозяйства не совсем корректна. Если биогазовым комплексом называть любую бочку, в которой гниет навоз, то их намного больше, чем 80, по всей России. Если же говорить о промышленном масштабе (от 100 кВт), то на настоящее время действует одна станция в деревне Доршино в Калужской области. В небольших фермерских хозяйствах биогазовых станций хватает на три лампочки, что, естественно, не соответствует названию биогазовой промышленности — тем более, что серийного производства даже таких крошечных установок, к сожалению, нет. К тому же при таких объемах не может быть и речи об устойчивом выходе тепла и электроэнергии, и абсолютное большинство этих установок не включает в себя когенерационного комплекса: это просто получение биогаза, который впоследствии сжигается. Его может хватить, например, на то, чтобы чайник разогреть.

- Изготавливается ли в России оборудование для производства биогаза из отходов сельского хозяйства: кто производители и каково их качество?

В современной России эта тема очень молода. К сожалению, мы можем с уверенностью сказать, что корпорация «БиоГазЭнергоСтрой» является единственным российским сертифицированным производителем биогазовых комплексов. На Западе же список таких производителей — длинный, они производят хорошие установки, но применимы они в основном для западных же стран.

- Вы построили электростанцию на биогазе. Расскажите, пожалуйста, о Вашем опыте: какие были проблемы и как Вы их решали? Ваши дальнейшие планы в этой области?

Для того чтобы построить теплоэлектростанция на биогазе, мы взяли немецкую технологию и с целью адаптации к российским условиям изменили ее более чем на 70%. Во-первых, были установлены мощные дезинтеграторы, полностью изменена система автоматики. Во-вторых, пришлось вносить много изменений, чтобы приспособить работу станции к изменчивости характеристик химического состава навоза и, как следствие, колебаний метанового числа от 28 до 70! При низких значениях метанового числа станция просто отключалась. Сейчас же мы добились постоянного содержания более 70% метана в газе, что обеспечивает четкую устойчивую работу и постоянный выход электроэнергии и тепла. Что касается энергетической и тепломеханической частей установки, то их пришлось переделывать полностью, так как изначальные параметры не адаптированы к российским нормативам, то есть надзорные органы просто не допустили бы станцию к эксплуатации.

Следующим испытанием для нас стала суровая зима 2009 г., когда температура опускалась до – 40оС – замерзал субстрат, шло расслоение газа. Нам пришлось менять всю тепломеханику, и мы очень горды тем, что это удалось сделать, не останавливая работу биоэнергостанции. Летом 2010 г. во время знаменитых подмосковных пожаров температура достигала уже + 43 оС. Надо отметить, что южноевропейские компании легко справляются с жарой, но никак не с такими перепадами температуры. Станции, работающей в таких климатических условиях (от - 40 оС до + 40 оС), в мире больше нет.

Поработав на экспериментальной установке более года и «набив шишки», изобретая в процессе работы патентуемые ноу-хау, мы с уверенностью можем ставить биостанции для заказчиков и сами выступать заказчиком и инвестором. Сейчас в наши планы входит построить минимум 20 биоэлектростанций в ближайшие два года.

Напомню, что побочным продуктом работы станции является экологически чистые органические удобрения, которые, по оценкам экспертов, кроме того, что являются экологичными, еще и более результативны и практичны, чем минеральные. Сейчас мы опять же единственные сертифицированные производители органических удобрений на основе биогазовых комплексов. После сепарации и грануляции эти удобрения готовы к продаже.

Мы активно пытаемся выйти на европейский рынок и по нашим оценкам можем стать крупным игроком на рынке органических удобрений Европы. Безусловно, нам очень важен и внутренний рынок российских производителей сельхозпродукции, и мы очень надеемся на поддержку российского правительства в развитии экологического земледелия в Российской Федерации и возможного субсидирования покупки органических удобрений для сельхоз производителей, а также помощи в выходе на европейские рынки. Надеюсь, что это произойдет. Например, в марте этого года состоялось заседание комиссии в рамках саммита Россия-ЕС в Брюсселе, и мы нашли активную поддержку со стороны российской делегации.

При этом мы понимаем, что это — очень тяжелый процесс даже на территории России: существует давнее и тесное сотрудничество, формальное и неформальное, между агрономами и производителями минеральных удобрений. Но все-таки надеемся на информационную и рекомендательную поддержку Министерства сельского хозяйства РФ.

|

|

Биогазовые установки. Повышение производительности и эффективности

В статье инженера из Омска Геннадия Борисовича Осадчиего научные результаты и рекомендации по модернизации биогазовых установок с целью повышения их продуктивности.

В условиях постоянного повышения цен на основные энергоносители, а также истощения углеводородных ресурсов Земли все большее количество стран развивают альтернативные источники энергии.

|

Одним из таких видов является биогаз. Глубокие исследования в этой области, несмотря на известные трудности, проводятся в Республике Казахстан. В значительно меньшей степени это относится к России, хотя полномасштабное развитие биогазовой отрасли в России позволило бы решить ряд важных экономических задач.

Следует отметить, что основным недостатком биогазовой энергетики является значительный вес удельных капитальных затрат (в расчете на единицу мощности), невысокая рентабельность проектов, а также проблемы с организацией сбыта энергии посредством централизованных сетей.

Несмотря на это, в России наблюдается увеличение спроса на биогазовые установки (БГУ), как для малых потребителей (с объем метантенка 3 – 20 м3), так и для средних (с объемом метантенка 30 – 100 м3).

Все дело в том, что биогазовые технологии должным образом вписываются в Доктрину ОНН устойчивого развития общества. И многие, в России, привержены этой идеи. И они, руководствуясь принципом «Рассудок — это неуклюжее орудие ученого; интуиция — безошибочный руководитель провидца» пытаются, каждый по своему, решать эту проблему.

Современные технологии (производства), по возможности, должны быть связаны между собой таким образом, что конечный цикл одного из них становится началом другого цикла, благодаря чему достигается практически полная безотходность и интенсификация производства на достаточном удалении от границ динамической устойчивости экосистем.

По мнению экспертов ООН, именно такой комплексный подход, когда осуществляется схема подбора предприятий и производств, работающих на одном виде сырья, а отходы и побочные продукты одного производства выступают в качестве сырья или полуфабрикатов для другого, может полностью решить проблему устойчивого развития общества.

Известно, что животные не полностью усваивают энергию растительных кормов и более половины её уходит в навоз, который является, после того или иного вида переработки, ценным органическим удобрением.

Содержание животных на фермах и комплексах привело к увеличению концентрации объемов навоза и навозных стоков в хозяйствах. А это дает возможность организовать их переработку не только в удобрения, но и в биогаз, не загрязняя окружающую среду. При этом биогаз по сути своей становится рукотворным возобновляемым источником энергии (ВИЭ).

Комплексный подход в производственной деятельности, когда «отходы», в том числе органические, тепловые, водные, газо-воздушные перерабатываются в технологической цепочке производства, минимально отражается на качестве окружающей среды, на продуктивности зональных экосистем. Комплексный подход, это не что-то новое. В целом «эволюционные» и «революционные» изменения в том числе в сфере энергетики взаимообусловлены, дополняют и нередко сменяют друг друга. Не исключаются и случаи возврата к «старым» техническим решениям на качественно новой технологической базе.

Обычно под биогазовой установкой (станцией) подразумевается комплекс инженерных сооружений, состоящий из устройств:

– подготовки сырья

– производства биогаза и удобрений

– очистки и хранения биогаза

– производства электроэнергии и тепла

– автоматизированной системы управления БГУ.

Метантенк БГУ должен быть герметичен, в него не должно быть доступа кислорода, так как только при отсутствии кислорода возможна жизнедеятельность метанообразующих бактерий.

Оптимальная температура метаногенеза зависит от вида перерабатываемого установкой субстрата (органических отходов).

Контрольно-измерительные приборы, устанавливаемые на метантенке, должны обеспечивать контроль уровня субстрата в метантенке, температуры и давления внутри него.

Современные технологии позволяют перерабатывать в биогаз любые виды органического сырья, однако наиболее эффективно использование биогазовых технологий для переработки отходов животноводческих и птицеводческих ферм и сточных вод, так как они характеризуются постоянством потока отходов во времени и простотой их сбора. При этом навоз и помет должны поступать с ферм и из хозяйств, благополучных по зооантропонозным заболеваниям, общим для животных (птицы) и человека.

Поскольку сырьем для получения биогаза может служить широкий спектр органических отходов, на многих существующих биогазовых установках используется добавка к обрабатываемым отходам, так называемой зеленой массы. Конечно, измельчение зеленой массы приводит к дополнительным затратам энергии.

Активный обмен веществ и высокая скорость биохимических обменных процессов в метантенке достигается, за счет максимального поддерживания и непрерывного обновления величин граничных поверхностей между твердой и жидкой фазами. Поэтому твердые материалы, в особенности растительного происхождения, должны быть предварительно подготовлены с помощью режущих, разрывающих или плющильных устройств, чтобы в результате эффективного механического воздействия получить частицы возможно меньшего размера. Доля взвешенных в жидкости твердых частиц в значительной мере зависит от технических средств, которые используются для получения тщательного перемешивания, гидравлического транспортирования субстрата и отделения биогаза. Современный уровень развития БГУ позволяет перерабатывать субстраты с содержанием сухого вещества до 12 %, если размер волокнистых или стеблевых элементов не превышает 30 мм.

В метантенке необходимо организовать периодическое перемешивание субстрата, которое обеспечивает эффективную и стабильную работу БГУ.

Цель перемешивания - высвобождение образованного биогаза, перемешивание свежего субстрата и бактерий (прививка), предотвращение образования корки и осадка, недопущение образования участков разной температуры внутри метантенка, обеспечение равномерного распределения популяции бактерий, предотвращение формирования пустот и скоплений, уменьшающих эффективную площадь метантенка. При выборе метода перемешивания нужно учитывать, что процесс сбраживания представляет собой процесс жизнедеятельности симбиоза различных штаммов бактерий и при разрушении этого сообщества процесс ферментации будет непродуктивным до образования нового сообщества бактерий. Поэтому слишком частое или продолжительное перемешивание вредно. Рекомендуется медленное перемешивание субстрата через каждые 4 –6 ч.

Оптимальное перемешивание сырья повышает выход биогаза до 50%.

БГУ обеспечивают утилизацию (переработку) органических отходов 3 и 4 класса опасности согласно Постановлению от 12 июля 2003 г. №344, в следующих режимах:

- в психрофильном режиме оптимальная температура в метантенке 15 – 20 ⁰С, но может быть и ниже. В таком режиме отходы перерабатываются 30 – 40 дней. Психрофильный режим обычно используется в летнее время года в случае, когда тепло и количество субстрата (отходов) значительно меньше обычного, например, из-за выпаса скота;

- в мезофильном режиме при температуре 30 – 40 ⁰С органические отходы перерабатываются 7 – 15 дней, в зависимости от вида отходов;

- в термофильном режиме при температуре 52 – 56 ⁰С органические отходы перерабатываются за 5 – 10 дней, при этом качество газа и удобрений, по ряду показателей, обычно ниже, чем в мезофильном режиме. Кроме того в термофильном режиме традиционно потребляется больше энергии для обогрева. Такой режим подходит большего всего тем, у кого основная задача — переработать большое количество отходов. При оптимизации работы установки и состава отходов, можно ускорить переработку даже до 3 – 4 дней. Выгода от работы в термофильном режиме в том, что резко снижается стоимость 1 кВт установленной мощности БГУ.

Требования к допустимым пределам колебания температуры субстрата, для оптимального газообразования, тем жестче, чем выше температура процесса ферментации: при психрофильном температурном режиме – ± 2 ⁰С в час; мезофильном – ± 1 ⁰С в час; термофильный – ± 0,5 ⁰С в час.

Поскольку, например, в московском регионе среднегодовая температура исходного субстрата, составляет около 10 ⁰С, а температура окружающей среды, около 4 ⁰С, то необходимость в системе подогрева субстрата и поддержания его температуры в процессе ферментации очевидна. По данным А.А. Ковалева [1] до 60% полученного биогаза тратится на собственные нужды БГУ. При этом, наиболее энергоемким является процесс нагрева субстрата, суточной дозы загрузки метантенка, на который идет около 95% энергии, расходуемой на собственные нужды установки.

Наиболее распространенной системой подогрева является внешняя система подогрева с водонагревательным котлом (котельной установкой), работающим на биогазе, электричестве или твердом топливе, где теплоносителем является вода с температурой около 60 °С. Более высокая температура теплоносителя, повышает риск налипания взвешенных частиц на поверхности теплообменника — теплообменники рекомендуется располагать в зоне действия перемешивающего устройства.

БГУ должна быть автоматизирована. Объем автоматически выполняемых операций биогазовых установок различного назначения может быть различен. В обязательный объем автоматизации входят:

- для биогазовых установок небольшой мощности:

при срабатывании датчика загазованности (газоанализатора) помещения автоматически включаются системы оповещения персонала (сигнальные лампы, электрические звонки и др.) и происходит аварийное отключение систем БГУ, в частности срабатывает предохранительный клапан, перекрывающий подачу газа;

при срабатывании любого теплового реле в цепях питания насосов циркуляционного, водяного или загрузочного включаются системы аварийного оповещения персонала.

В помещении, где размещен традиционный метантенк, по ГОСТ Р 53790-2010 должны находиться:

- комплект противопожарного инвентаря;

- диэлектрические перчатки и ковры у щитов управления электроагрегатами;

- газоанализаторы или газосигнализаторы;

- средства индивидуальной защиты;

- взрывобезопасные аккумуляторные фонари;

- аптечка первой доврачебной помощи.

Не допускается нахождение работников и проведение любых работ в помещении метантенка при неработающей вентиляции.

Электротехническое оборудование и обслуживающее помещение метантенка должны быть оборудованы резервным электропитанием, чтобы обеспечить постоянную работу вентиляторов с необходимой кратностью воздухообмена.

Контролировать концентрацию газов в воздухе помещения метантенка с помощью газоанализаторов.

В обслуживающем помещении метантенка электрическое освещение, электродвигатели, пусковые и токопитающие устройства и аппаратура должны выполняться во взрывозащищенном исполнении в соответствии с классом взрывоопасной зоны (категории помещения).

Отвод газа от метантенка, устройство и эксплуатация газгольдеров и газовой сети метантенка должны проводиться в соответствии с требованиями Правил безопасности в газовом хозяйстве и Правил устройства и безопасной эксплуатации сосудов, работающих под давлением.

Оптимальный способ накопления биогаза зависит от того, для каких целей будет использован биогаз. При прямом сжигании биогаза в горелках котлов и двигателях внутреннего сгорания не требуются большие газгольдеры. В этих случаях газгольдеры должны обеспечивать выравнивание неравномерностей газовыделения и улучшения условий последующего горения, в зависимости от типа газгольдера и выдерживаемого им давления объем газгольдера составляет от 1/5 до 1/3 объема реактора. Пластиковые газгольдеры применяют для сбора биогаза в простых, совмещенных установках, где пластиком покрывают открытую емкость, служащую в качестве реактора, или отдельный пластиковый газгольдер соединяют с реактором. Газгольдер должен вмещать суточный объем, вырабатываемого биогаза. Стальные газгольдеры делят на газгольдеры низкого (0,01-0,05 кгс/см2), среднего (8-10 кгс/см2) и высокого (200 кгс/см2) давления. Стальные газгольдеры низкого давления оправданы только в случае большого расстояния (минимум 50-100 м) от установки до использующих биогаз приборов. В других случаях следует рассматривать возможность использования более дешевого пластикового газгольдера.

В газгольдеры среднего и высокого давления газ закачивается с помощью компрессора. Газгольдеры высокого давления используют для заправки автомашин и баллонов. Контрольно-измерительные приборы, устанавливаемые на газгольдеры, должны включать в себя водяной затвор, предохранительный клапан, манометр и редуктор давления. Стальные газгольдеры должны быть заземлены.

Привлекательно применение биогаза для факельного обогрева теплиц. Кроме поступления углекислого газа из газгольдера происходит образование углекислого газа при сгорании биометана, производится освещение теплиц и одновременно образуется вода, увлажняющая воздух.

Еще одно направление использования составных компонентов биогаза — утилизация углекислого газа, содержащегося в нем в количестве около 40 %. Извлекая углекислый газ путем отмывки (в отличие от биометана он растворяется в воде), можно подавать его в теплицы, где он служит «воздушным удобрением», увеличивая продуктивность растений.

Ущерб от лесных пожаров в 2010 г., с учетом уничтоженных огнем деревень, составил свыше 15 млрд рублей.

Объем противопожарного водоема для сельского дома должен быть таким, чтобы при тушении пожара расход воды был не менее 10 л/с в течение 3 часов. Объем воды в водоеме должен быть более 100 м3.

Поскольку БГУ должна располагаться, по возможности, ближе к источникам перерабатываемого сырья (местам содержания животных, складирования отходов и т.д.), то тепловую энергию ССП можно будет использовать для горячего водоснабжения ферм, предотвращая использование биогаза для этих целей.

Весной при переходе с мезофильного на термофильный режим (левая часть рисунка 1), для повышения температуры субстрата в метантенке объемом 20 м3 с 35 до 53 ⁰С требуется около 420 кВт∙ч теплоты. При использовании для этой цели теплоты рассола пруда площадью 78,5 м2 (диаметр пруда 10 м) температура рассола понизится примерно на 6 ⁰С.

Осенью, когда температура в ССП понижается, для поддержания эффективного температурного режима анаэробной обработки отходов животноводства к ним можно добавлять высокоэнергетические компоненты, увеличивающие выделение экзотермической теплоты при ферментации (сахарный жом, отходы пищевой промышленности с высоким содержанием жиров, силос, клеверозлаковая смесь и т.п.). Положение точек а и б (рис. 1) зависит от экзотермической теплоты ферментации (от деятельности бактерий).

То, что работа в термофильном режиме и использование теплоты рассола ССП, вместо биогаза, для поддержания температуры ферментации имеет свои неоспоримые преимущества, подтверждается результатами испытаний БГУ в фермерском хозяйстве Республики Казахстан.

Испытания были проведены сотрудниками Казахского научно-исследовательского института механизации и электрификации сельского хозяйства (КазНИИМЭСХ), Барковым В.И., Токмолдаевым А.Б., Аблинановым В.А. и Сарыбаевым Б.А. [3]

Поскольку эти испытания наглядно отражают приведенные выше плюсы и минусы традиционных БГУ, приведем их максимально подробно.

Биореактор испытывался в режиме биообработки жидкого навоза КРС, поступающего на обработку из коровника на 40 голов. Технология содержания животных — смешанная (стойлово–выгульная).

Анализ данных испытаний метантенка показывает, что время нагрева субстрата до мезофильной температуры составляет – 46 часов, а до термофильной температуры – 68 часа. Суточный расход твердого топлива (кизяка) составляет – 31 кг/сут., КПД топливного котла – 78,5 %. Производительность по навозу составляет 0,5 – 0,7 т/сут., по биогазу – 6,5…11,5 м3/сут. Выход биогаза в мезофильном режиме составляет 6,5 м3/сут., в термофильном режиме – 11,5 м3/сут. (рисунки 2 и 3).

При работе гидрозатвора в режиме теплообменника температура теплоносителя в нем колеблется в пределах 49 – 65 0С, температура в загрузочной камере — 34 – 40 0С, а в разгрузочной камере —– 32 – 40 0С.

Исследования зависимости расхода биогаза при установке в топливном котле факельной и керамической горелок показали, что суточный расход биогаза с факельной газовой горелкой составляет 6,17 м3/сут (0,257 м3/час), а с керамической газовой горелкой – 4,8 м3/сут (0,2 м3/час).

Химический анализ проб органического удобрения, отобранных в процессе работы биогазовой установки (проба №1 – исходный навоз с влажностью 90 %, проба №2 – готовое органическое удобрение) показал высокое содержание питательных веществ.

По результатам авторами сделаны Выводы. В результате испытаний установлено, что биогазовая установка соответствует требованиям ГОСТ 31343-2007.

Производительность установки по биогазу составляет — 6,5 – 11,5 м3/сут., по удобрению — 0,5 – 0,7 т/сут., объем биореактора — 5 м3 , температура субстрата в биореакторе соответствует термофильному режиму — 52 – 54 0С, расход биогаза на нагрев — 6,2 м3/сут, доза загрузки — 10 %, плотность полученного удобрения — 964,9 кг/м3, массовая доля сухого вещества — 4,7 %, эффективность обеззараживания навоза — 99 %.

По результатам приведенной в Казахстане работы следует, что для БГУ метантенк, которой размещен в ССП, для ускорения начала термофильного режима весной и мезофильного осенью (рисунок 1), снижения времени перерыва в выработке биогаза, целесообразно готовить в термостатированной емкости субстрат с колонией термофильных (мезофильных) бактерий анаэробного вида.

Наиболее типичными видами термофильных бактерий являются Methanobacterium soehngenii и Methanobacillus omelianskii. Термофильные метановые бактерии обычно сопутствуют анаэробным целлюлозным бактериям или культивируются совместно с ними. Температурная граница их развития 45 – 69 °С. Особенность этих бактерий — их высокая скорость роста благодаря ускоренному обмену веществ. Наступление неблагоприятной (низкой) температуры переводит их в стадию покоя, в которой они могут пребывать неопределенное время.

А мезофильные бактерии, лучше всего растут (их оптимум для роста) в температурных пределах 20 – 45 ⁰С. Свободноживущие мезофилы в холодные сезоны года неактивны. Ниже и выше температуры 20 – 45 ⁰С они находятся в состоянии покоя или смерти в зависимости от видовой принадлежности.

Поскольку в соответствии с таблицей 2 метантенки рассматриваемых БГУ различны, то различны и устройства (сооружения) непосредственно с ними связанные. Исходя из этого необходимые, для эксплуатации этих различных БГУ, разрешительных документов должны быть различны, как по видам (структуре), так и по стоимости.

В связи с тем, что БГУ обоих типов могут работать как в мезофильном, так и в термофильном режимах ферментации, вырабатываемые ими 2 вида удобрений будут одинаковы .

Различие будет в товарных объемах этих видов удобрений и биогаза (биометана), поскольку в традиционной БГУ значительная часть биогаза используется на поддержание температуры термофильного режима, а это не всегда приветствуется в хозяйствах и часто будет вынуждать собственника БГУ переходить на мезофильный режим работы.

Многократные анализы навоза, компостов и других удобрений показывают, что всхожесть семян основных видов сорняков составляет от 10% до 30%. Поэтому в отдельных случаях допускается оценка органических удобрений по общему запасу семян. Для этого может быть использована предложенная шкала (таблица 6). При этом полученный результат анализов необходимо разделить на 10.

Выводы

Стоимость БГУ с солнечным соляным прудом значительно ниже стоимости традиционной БГУ, при одинаковых объемах метантенков. При этом использование термофильного режима ферментации в них дополнительно ведет к снижению стоимости 1 кВт их установленной мощности.

За летний период эксплуатации БГУ с ССП, при работе большую часть времени в термофильном режиме, можно получать больше товарного биогаза, по сравнению с традиционной БГУ.

Поскольку эффективность обеззараживания удобрения у БГУ с ССП выше, то и доход от реализации удобрений будет также выше.

Модернизация с использованием солнечного соляного пруда БГУ, позволит уменьшить вес удельных капитальных затрат в 1,5 – 2 раза (в расчете на единицу мощности) и повысить рентабельность биогазовых проектов.

Перспективным представляется использования энергии солнечного соляного рва, пруда — в форме кольца, для подогрева и поддержания температуры ферментации субстрата в БГУ больших размеров.

|

|

Олонецкая теплостанция на биотопливе. Технические решения

В. П. Калинин, канд. техн. наук, Ядерное общество России,

Х. Кукконен, директор АО «Путкимаа»

Уже почти 20 лет прорабатываются вопросы, направленные на реконструкцию существующих котельных и строительство новой тепловой станции для обеспечения нужд централизованного теплоснабжения г. Олонца («Энергосбережение» 2005. № 2. С. 96–97). В результате такого обновления предоставляется возможность перехода на использование в новых котлах местного биотоплива.

|

В Олонецком районе имеются большие запасы такого биотоплива – лесосечных отходов на вырубках, коры деревьев, горбыля и опилок на лесопилках, торфа на обследованных Сарьмяжских и других болотах. До настоящего времени в котельных г. Олонца сжигался привозной каменный уголь – природное углеводородное топливо, которое в результате горения выделяет много шлака и вредных выбросов в атмосферу в виде двуокиси углерода, соединений серы, азота и мелких частиц (сажи). В мире наметилась тенденция по замене каменного угля на биотопливо. Кроме того, привозное топливо невыгодно использовать, поскольку затрачиваемые на закупку угля деньги не поступают в бюджет района. При использовании местного биотоплива этого не происходит, и обеспечивается надежное бесперебойное снабжение теплостанции топливом при минимальных транспортных издержках ввиду небольшого расстояния до своих торфоразработок. При этом большое значение имеет также обеспеченность местного населения работой по заготовке и переработке лесосечных отходов, добыче кускового торфа с учетом его сушки, складирования и транспортировки до котельной. В первой части статьи отмечалось также о значительном износе всего котельного оборудования и теплосети в целом и об отсутствии современных систем автоматического управления и механизации тяжелых работ, а также диагностики оборудования. Все это приводило к большим теплопотерям и частым ремонтам оборудования и трубопроводов в последние годы. Поэтому с переходом на местное биотопливо в г. Олонце полная замена котельного оборудования, обновление теплосети и ввод теплопунктов в жилых домах для снабжения абонентов теплой водой станет технически возможным и экономически обоснованным решением в кратчайшие сроки.

Город Олонец как объект централизованного теплоснабжения хорошо подходит для осуществления мероприятий по теплофикации и в первую очередь для замены устаревших котельных и теплосети новыми, поскольку при коротких теплопередающих сетях обеспечивается возможность реализации столь ответственных задач. При этом максимально могут быть использованы отдельно существующие здания прежних котельных для размещения и эксплуатации в них новой теплостанции, а также дизельных котлов пиковой и резервной мощности. Это в значительной степени улучшает рентабельность строительства и экс-плуатации современной мини-станции для централизованного теплоснабжения города, поскольку существенно снижаются необходимые инвестиционные затраты. Для обеспечения требуемых параметров по теплоснабжению такая теплофикационная система должна обладать высоким коэффициентом использования установленной мощности. Это достигается благодаря применению в г. Олонце оборудования и технологий, подтвердивших высокую эксплуатационную надежность на ряде западных и российских станций теплоснабжения. Кроме того, существенно снижается количество выбросов в атмосферу вредных газов и твердых частиц (сажи). Как отмечалось ранее, рост занятости населения на работах по сбору лесосечных отходов и заготовке щепы из них, по добыче торфа и на транспортных работах – все это придает уверенность в том, что таким путем обеспечивается надежное теплоснабжение и комфорт жизни, а также благополучие населения, т. к. уходившие ранее большие средства за пределы Олонецкого района теперь расходуются на зарплату местных жителей и на социальную сферу.

В последние годы наблюдается существенное увеличение сектора биоэнергетики как в Европе, так и во всей России. Поэтому правильное освоение технологий и грамотная эксплуатация нового котлоагрегата на биотопливе и всей теплостанции имеет большое значение, особенно в будущем.

Разработчик и изготовитель котла на биотопливе

Недавно представители г. Олонца (население около 11 000 чел) и финской фирмы-изготовителя котлов «Путкимаа» начали переговоры и сотрудничество с целью строительства котельного комплекса на биотопливе для теплоснабжения жилищного и социального сектора. В результате было установлено, что создание тепловой станции при использовании котла с перемещающейся колосниковой решеткой было бы наиболее оптимальным решением, выгодным и наиболее надежным с точки зрения конструкции. Исходя из имеющегося многолетнего опыта, тепловая мощность такого котельного комплекса должна составить 5–6 МВт при использовании щепы и торфа в качестве топлива. Помимо основного котла, в поставку входят: два котла на дизельном топливе, устройство для загрузки топлива в топку, вентиляторы для подачи воздуха в различные зоны топки, мультициклонный отделитель сажи в дымовых газах, мокрый скребковый конвейер для золоудаления, система управления и участие в пуско-наладке и пробном пуске станции и комплект технической документации. По отдельному договору будет изготовлен и поставлен второй аналогичный котел для обеспечения теплоснабжения дополнительного числа потребителей (второй этап, через несколько лет после пуска в эксплуатацию первого котла).

Котел с перемещающейся колосниковой решеткой используется довольно широко на аналогичных объектах теплоснабжения, поэтому можно утверждать, что он представляет собой надежную и испытанную технику и технологию. Использование дизельных котлов в качестве резервного и пикового на Олонецкой теплостанции (см. технические характеристики ниже) обеспечивает теплоснабжение в случаях пиковых нагрузок, в аварийных ситуациях, а также при проведении ремонтно-профилактических работ на основном котле. Подобная организация теплоснабжения города считается нормальной, благоприятной и экономически выгодной.

Строительство Олонецкой станции централизованного теплоснабжения в сотрудничестве с изготовителем предусматривается таким образом, что котел и связанные с ним основные вспомогательные устройства будут изготовлены на заводе АО «Путкимаа» в Оулу. Местные предприятия в г. Олонце будут выполнять все строительные работы, а также монтаж укрупненных на заводе секций главного котла и других устройств (будет всего несколько сварных и болтовых соединений). Проектирование, изготовление и наладка систем автоматики во время монтажа оборудования входит в поставку всей теплостанции. В системах автоматики станции предусмотрено использование ряда новых технологий. Монтажные работы и пуск котельного комплекса в эксплуатацию будут осуществляться под непрерывным руководством изготовителя с тем, чтобы сборка и монтаж оборудования были выполнены должным образом, и пуск котельного комплекса в эксплуатацию с проведением необходимых регулировок осуществлялся бы в соответствии с техническими требованиями и при непосредственном участии разработчика. Такая организация работ на монтаже и в период пуска в эксплуатацию вполне обоснована, поскольку эта фирма имеет большой опыт по этим вопросам. Будущий эксплуатационный персонал будет принимать участие в проведении монтажно-наладочных работ и уточнении регулировок. Отдельно предусмотрено также обучение персонала в цеху у изготовителя. Все это способствует вниканию будущих экс-плуатационников в суть процессов и, конечно, поможет им хорошо освоить новую технику и технологию с новейшей системой автоматики теплостанции. Выполнение строительных и монтажных работ местными силами существенно выгоднее во всех отношениях – и в техническом плане, и в экономическом.

При этом квалификация местных технических кадров быстрее поднялась бы до необходимого уровня. Одновременно обеспечивалась бы возможность наладить сотрудничество с другими проектами в будущем.

Принцип действия котла с колосниковой решеткой.

Процесс горения и факторы, влияющие на него

В котлах с колосниковой решеткой топливо подается на изготовленное из чугунных частей наклонное основание, которое может приводиться в механическое движение. В таких котлах твердое топливо при горении на колоснике превращается в газообразное. Необходимый для этого воздух подается снизу сквозь решетчатую конструкцию. При этом часть образующегося газа загорается сразу, а остальную сжигают во второй зоне горения котла. Подача воздуха во вторую зону горения осуществляется при помощи регулируемых форсунок. Путем регулирования соотношения подаваемого количества воздуха снизу сквозь колосниковую решетку и во вторую зону горения обеспечивается возможность оптимизации процесса горения. Регулирование количества подаваемого воздуха и давления производится при помощи частотного регулятора первичного и вторичного вентилятора.

Основной целью является газификация (переводе в газообразное состояние) максимальной части горящего топлива на колосниковой решетке для того, чтобы доля несгоревшего топлива в золе была минимальной и тем самым обеспечивался бы максимальный коэффициент полезного действия. Все это достигается путем соответствующей оптимизации подачи необходимого количества и температуры воздуха, регулирования скорости перемещения колосниковой решетки при горении топлива в котле. При помощи современных регулирующих устройств вполне реально управление всеми этими параметрами. Все же выбор правильных значений упомянутых регулировок требует от оператора определенного опыта, поскольку состав входящих в биотопливо компонентов нередко меняется. Обеспечение хорошего горения важно также с той точки зрения, чтобы исключить чрезмерное загрязнение внутренних теплопередающих поверхностей котла. Появление загрязнений на поверхностях нагрева снижает коэффициент теплопередачи через них и требует дополнительной прочистки этих поверхностей нагрева от грязи.

На величину КПД котла с колосниковой решеткой в существенной мере оказывает влияние такой фактор, как конечная температура дымовых газов, поскольку это непосредственно оказывает влияние на потерю температуры дымовых газов. Чем ниже будет обеспечена температура дымовых газов, тем меньше будут потери тепловой энергии с дымовыми газами в атмосферу. Все же температура дымовых газов не должна быть слишком низкой и нельзя допустить, чтобы температура влаги, содержащейся в дымовых газах, достигла температуры росы. Ведь при температуре росы пары влаги (водяной пар) могут уплотниться с образованием капель воды, а это способствует более интенсивному загрязнению и коррозии поверхностей нагрева котла. Поэтому ведется непрерывное наблюдение за конечной температурой дымовых газов, и производится необходимая регулировка ее до оптимального уровня путем соответствующих изменений циркуляции воды. Величина температуры росы зависит от содержания водяных паров в дымовых газах, а это обусловливается непосредственно степенью влажности и составом применяемого топлива. При более низкой влажности топлива достигается более высокий КПД, поэтому оправданной оказывается вложение средств на своевременный сбор, подготовку, хранение и транспортировку топлива.

За процессом горения производится непрерывное слежение путем проведения измерений количества остаточного кислорода в дымовых газах. В случае снижения содержания кислорода дымовых газов ниже допустимого уровня прекращается горение топлива. Снижение содержания кислорода в дымовых газах может указывать на то, что в котел не поступает достаточное количество кислорода для нормального горения топлива. В такой ситуации возникает опасность накопления слишком большого количества горящих газов, способных стать причиной взрыва в топке котла. Поэтому разумно прекратить горение топлива немедленно и выяснить, по какой причине произошло такое отклонение. Останов котла в таких случаях происходит автоматически.

Циркуляция воды в котле

Циркуляция воды в котле предусмотрена таким образом, чтобы вода сначала поступала в конвективную зону удаленной части котла. В этой зоне котла осуществляется регулирование конечной температуры дымовых газов. После этого вода проходит по стенкам топки, одновременно нагреваясь и охлаждая материал топочной стенки. В нормальном состоянии котел должен быть полностью заполнен водой и быть под соответствующим давлением – тем самым предотвращается разрушение котла. Это необходимо обеспечить путем организации равномерной циркуляции воды внутри котла, тогда во всех его зонах будет непрерывная циркуляция воды. Вода, прогретая при прохождении по стенкам топки, собирается в один трубопровод и далее отводится в теплофикационную систему. На выходе нагретой воды из котлоагрегата производится регулирование ее температуры путем подмешивания обратной теплофикационной воды в нагретую воду на выходе. Таким образом достигается оптимизация температуры уходящей воды из котла в теплосеть.

Циркуляция воды осуществляется при помощи двух насосов, один из которых постоянно находится в работе, а другой – в резерве. Тем самым обеспечивается питание котла водой, даже если основной насос вышел из строя. Для защиты котла от возможной аварии, например, в случаях чрезмерного перегревания воды или превышения давления до значений сверх допустимого, в котле предусмотрена система защиты. Эта система защиты функционирует таким образом, что путем автоматического замера температуры производится непрерывный контроль за состоянием воды в котле. Например, при повышении температуры воды выше допустимого значения происходит автоматическое прекращение процесса горения топлива. Дополнительно котел защищен предохранительными клапанами, которые срабатывают при превышении допустимого давления в котле. За изготовлением котельного оборудования на заводе-изготовителе как и в других странах-изготовителях котельного оборудования, установлено строгое инспектирование. Каждый изготовленный котел перед отправкой заказчику должен пройти испытания и разрешительное инспектирование органами технадзора. Испытание системы защиты котла производится перед принятием его в эксплуатацию и, кроме того, периодические испытания котла должны проводиться с целью обеспечения его эксплуатационной работоспособности.

С точки зрения теплопереноса существенным является то, чтобы теплопередающие поверхности в конвективной части котла оставались достаточно чистыми. При необходимости теплопередающие поверхности должны быть прочищены. Для этого типа котла такая прочистка поверхностей производится водой. Степень загрязнения котла зависит, прежде всего, от горения и вида топлива. Например, при сжигании древесной щепы степень загрязнения больше, чем в случае торфяного топлива, поскольку древесина содержит вещества, обладающие большей прилипаемостью летучей фракции золы к стенкам котла. При эксплуатации хорошо отрегулированного котла с колосниковой решеткой подобное загрязнение не будет представлять проблему.

Обращение с топливом и подача его в котел

На Олонецкой теплостанции для сжигаемого топлива необходимо иметь свой топливный склад, на котором можно было бы складировать доставляемое топливо. Топливный склад должен быть достаточно большим, поскольку всегда имеется риск опоздания доставки очередной партии топлива. В этом случае можно сжигать имеющееся на складе топливо. Топливный склад должен обеспечивать защиту топлива, например, от дождя, поскольку нежелательно, чтобы топливо набирало влагу при хранении его на складе. На таком складе различные виды топлива разгружаются в отдельных местах и это позволяет всегда правильно выбрать необходимый вид топлива.

Топливный склад должен быть оборудован автоматизированным скребковым транспортером или иными разгрузочными устройствами такой же производительности. Скребками в виде лопаток осуществляется загрузка топлива на транспортер, доставляющий топливо к загрузочной воронке, по которой топливо подается на колосниковую решетку топки. Загрузочная воронка снабжена двумя заслонками для предотвращения возгорания топлива в загрузочной воронке и распространения огня далее по транспортеру. Электроблокировка заслонок топливопровода (после загрузочной воронки) устроена таким образом, чтобы всегда минимум одна заслонка была в закрытом положении.

Система транспортировки топлива по этому проекту полностью автоматизирована. Действия автоматики основаны на том, что на основании результатов измерения уровня топлива в загрузочной воронке производится включение системы транспортировки топлива. После достижения заданного уровня топлива транспортер останавливается. Толщина слоя топлива на колосниковой решетке поддерживается примерно одинаковой с тем, чтобы подача топлива на колосниковую решетку всегда была равномерной. Неравномерная подача топлива на колосниковую решетку затрудняет управление процессом газообразования в котле и тем самым ухудшает процесс горения топлива.

Обращение с золой и дымовыми газами

Образующаяся на колосниковой решетке зола и недогоревшее топливо перемещаются на дальний конец колосниковой решетки и там выпадают на заполненную водой транспортерную ленту. В воде происходит охлаждение золы, и транспортер выводит ее в зольный контейнер.

На колосниковой решетке при горении топлива образуется газ, и вместе с этим с поверхности горящего топлива отрываются частицы, увлекаемые далее дымовыми газами. Такая летучая фракция золы отделяется от дымовых газов при помощи установленного за котлоагрегатом мультициклонного золоотделителя. Такой золоотделитель состоит из нескольких небольших циклонов, в которых дымовые газы подвергаются вращательному движению, в результате чего частицы летучей золы тяжелее газа выделяются и выпадают в сборник-воронку, размещенный на дне циклона. Из этого сборника-воронки частицы летучей золы выпадают на мокрый транспортер, по которому выводится также зола с колосниковой решетки топки. При помощи таких устройств обеспечивается отделение наибольшей части летучих частиц (из дымовых газов) и на котлах конструкции изготовителя удается достичь уровня очистки дымовых газов ниже допустимых значений, регламентируемых требованиями технадзора.

После мультициклонного золоотделителя дымовые газы отсасываются в дымоходную вентиляционную систему и выбрасываются в атмосферу через дымовую трубу. Назначение вентилятора для дымовых газов заключается не только в их удалении, но и создании разрежения внутри котла. Путем регулирования степени разрежения в котле обеспечивается воздействие на скорость потоков газа в топке и тем самым – на процесс горения.

Степень автоматизации котельного комплекса и его эксплуатация

Олонецкую теплостанцию централизованного теплоснабжения предусмотрено максимально оснастить автоматикой для того, чтобы потребность в персонале была минимальной. Тем самым обеспечивается снижение эксплуатационных затрат. На самой тепловой станции необязательно наличие постоянного эксплуатационного персонала, а управление котлов может осуществлять ответственный за эксплуатацию оператор, который с помощью мобильного телефона принимает сигналы от системы автоматического управления. Дежурный оператор все время своего дежурства должен оставаться недалеко от своей станции. Конечно, во время эксплуатации теплостанции ежедневно предусматривается выполнение текущих работ, в том числе профилактических, а также проведение определенного контроля и измерений. Имеющийся опыт эксплуатации аналогичных тепловых станции показывает возможность достижения значительной экономии при нормальной ее эксплуатации.

Выводы

Предложения по решению проблемы централизованного теплоснабжения г. Олонца Республики Карелия можно свести к строительству комплекса объектов, а именно:

1. Теплостанция I очереди с главным котлом на местном топливе (5–6 МВт) и дизельными котлами пиковой и резервной мощности (2 МВт и 4 МВт) – в здании эксплуатируемых котельных «ДСПМК» или «Гостиница/Центральная».

2. Второй котел на биотопливе (II очередь), исходя из конкретных потребностей дополнительных абонентов после 3–5 лет эксплуатации теплостанции (п. 1) также с использованием существующих помещений прежних котельных.

3. Цех добычи и сушки кускового торфа – топлива для котла теплостанции.

4. Новая теплосеть города с использованием новых технологий и «вечных» материалов.

5. Тепловые пункты в жилых домах для снабжения абонентов теплой бытовой водой.

|

|

Биотопливо становится экологичнее?

Исследователи из University of Porto (Португалия) в настоящее время разрабатывают безводные методы очистки биотоплива, в том числе отходов пищевых масел и животных жиров, полученных в результате промышленной деятельности.

Вместо воды используются катализаторы для предварительной обработки, такие как диспергаторы кальциевых мыл. Примеси удаляют путём прохождения топлива через керамические мембраны и абсорбцию смол. Новый способ может обеспечить значительные экономические и экологические выгоды по сравнению с другими более энергоемкими методами производства на водной основе.

|

Но так ли уж экологично биотопливо? Производство биотоплива подвергается критике за то, что в процессе уничтожаются лесные массивы, под него занимают земли сельскохозяйственного назначения, необходимые для производства продуктов питания, а также из-за воздействия на окружающую среду сточных вод, появляющихся в результате.

Обычно в процессе выработки биодизеля, чтобы соответствовать строгим стандартам качества,используются большие объемы воды для удаления примесей. В Малайзии при производстве пальмового масла 50 % используемой воды сбрасывается в реки, что серьёзно влияет на экологию.

Исполнительный директор международного Института инженеров-химиков (IChemE) Дэвид Браун говорит, что почти 25 % своих потребностей автомобильный транспорт Бразилии обеспечивает за счёт биотоплива, а в Индонезии – 10 %, и в дальнейшем планируют увеличение производства, чтобы снизить зависимость от импорта сырой нефти. В качестве главного источника биодизельного топлива правительство Бразилии рассматривает сою. В 2013 году производство соевого масла составило 2,6 млн тонн.

За последние десять лет мировое производство биотоплива (например, этанола и биодизеля) увеличилось на 600 %. Биотопливо широко используется в транспортном секторе, и составляют 3 % от общего объема мирового объёма автомобильного топлива.

|

|

Биоэнергетика в России

Всё чаще термин «биоэнергетика» стал звучать в средствах массовой информации и подниматься для обсуждения в различных дискуссиях. Общество постепенно осознает необходимость экономии, посредством поиска «дармового» энергоресурса переработкой вторсырья преимущественно агропромышленного комплекса. При должной политике государства, окупаемость проектов в данной отрасли энергоснабжения вполне способствовала бы их развитию.

Становление биоэнергетики в России должно быть одним из приоритетных направлений развития государства с целью получения энергии из так называемого возобновляемого сырья. Однако, именно в России длительный период времени к данному виду энергоресурса относились с пренебрежением, поскольку страна богата запасами нефти, газа и других энергоёмких ископаемых.

|

В нынешнее время Россия осталась далеко позади от зарубежных соседей по использованию биогаза с целью получения тепловой и электроэнергии. Ведущей страной в этой области выделяется Швеция, где более 50 % тепловой энергии получают с помощью биотоплива. На начало 2013 года общий энергопотенциал биомассы в РФ оценивается исследователями в 15-20 тыс. МВт, в то время как мощность всех атомных энергоустановок России близка к 23643 МВт. Ежегодно в России образуется примерно 60 млн. тонн отходов (в перерасчете на сухое вещество) животноводческого комплекса, объём бытовых и промышленных отходов, которые можно переработать, - более 165 млн. тонн.

Чего стоят только запасы древесины, ежегодный прирост которой более 700 млн. куб. м., а отходы лесозаготовок и деревообрабатывающей промышленности в размере 60% от сырья на сегодняшний день просто сжигаются или закапываются. При переработке вышеуказанных отходов анаэробным сбраживанием, ежегодно в России можно получать более 70 млрд. кубометров биогаза, а по энергоемкости это соответствует около 35 млн. тонн ДТ или бензина. При сбраживании когенерируется не менее 144 тыс. ГВт/ч электроэнергии и не менее 1 млрд ГДж тепловой энергии, а также значительная масса почвенных удобрений.

Основной проблемой на пути роста биоэнергетики в первую очередь является окупаемость капиталовложений на производство станций и перерабатывающих комплексов. Отсутствие системы поддержки со стороны российского государства и слабо приемлемая для этого рода деятельности законодательная база, далеко не способствуют развитию этой отрасли. Кроме всего прочего, недостатком стала низкая стоимость энергии, хотя в последнее время наблюдается ее рост и повышение до уровня западных стран. Хорошим стимулом для постройки биогазовых станций стало бы наличие субсидий со стороны государства, например в виде льгот, при налогообложении данного вида деятельности. Однако этого в России пока еще нет, и это ставит под сомнение окупаемость проектов.

Биогазовые комплексы – это новые для России технологии, требующие серьезных капиталовложений. Проектирование таких комплексов - затратное занятие при нынешней политической ситуации в стране, и их окупаемость возможна только по истечению длительного периода эксплуатации - 10-15 лет. Готовые технологии, которые уже успешно и рентабельно используются на западе, не всегда могут быть эффективны в России. Зачастую опыт в проектировании таких установок зарубежными странами не подходит под определенную климатическую зону России и требует внесения существенных корректировок.

Важно разработать именно такие комплексы, которые будут подходить под определенную климатическую зону РФ с учетом наличия в ней конкретного вторсырья и вида отходов. Одним из решений данной проблемы может стать рассмотрение данных проектов не только с точки зрения энергообеспечения (в РФ это зачастую рассматривается как непрофильный актив), а в рамках энергоэкологической сервисной программы, как долгосрочный и прибыльный проект основного вида деятельности предприятия.

Источник: http://alternativenergy.ru

|

|

Производство пеллет

В качестве замены ископаемым видов топлива используется твердое биотопливо - пеллеты, имеющие цилиндрическую форму гранул диаметром 6-16 мм. Для их производства используются древесные отходы (в основном опилки, щепа, кора), а также торф и отходы сельского хозяйства (солома, кукуруза, куриный помет). Пеллеты производятся по простой и довольно дешевой технологии, включающей процесс фрезерования, сушки и уплотнения. Главное преимущество гранул по сравнению с необработанной биомассой - высокая плотность материала, стандартизированные свойства, небольшие затраты при хранении и транспортировке. Технология для производства пеллет полностью разработана и готова к рынку. Они конкурентоспособны, являются экологически чистым топливом с содержанием золы около 3 %, имеют ряд преимуществ по сравнению с ископаемым топливом (стоимость на 60% меньше, чем мазута). Основным недостатком гранул из отходов сельского хозяйства является более высокий уровень содержания золы.

|

Гранулы используются для отопления жилых и коммерческих зданий, являются альтернативой мазуту, природному газу и непосредственным вкладом в улучшение энергетической безопасности.

Производство гранул состоит из заготовки и правильного хранения сырья (защита от дождя и влаги), удалении примесей из биомассы (магнитные сепараторы удаляют металл - гвозди, стружку и т.п., если используются отходы промышленности), сушки во вращающемся сушильном барабане, измельчения (дробления) биомассы до консистенции муки, гранулирования, охлаждения и просеивания гранул, упаковки и хранения. Сушка биомассы является наиболее энергоемкой частью всего процесса производства пеллет.

Производство топливных гранул-пеллет (нажмите на картинку для увеличения)

Измельченная биомасса поступает в пресс-гранулятор с большим количеством отверстий фиксированного диаметра (эти отверстия обеспечивают цилиндрическую форму гранулам). При сжатии возрастает трение между волокнами биомассы, повышается температура, лигнин (смесь полимеров) древесины размягчается и склеивает массу в плотные гранулы. Если отверстия матрицы пресс-гранулятора большие, то биомасса легко проходит через них, не создается нужного давления и, следовательно, температуры, нужной для размягчения лигнина. В результате гранулы выходят более низкого качества. Если же отверстия слишком узкие, то температура резко повышается, а конечный продукт пересушивается, что также ухудшает качество.

Этап гранулирования является фазой процесса производства гранул из биомассы, где можно использовать добавки. В целях повышения связывания волокон могут использоваться природные связующие агенты (картофельный крахмал). Необходимость его использования зависит от состава биомассы (соотношения массы целлюлозы, гемицеллюлозы, лигнина и неорганических веществ). Максимальный уровень присутствия добавок в гранулах определяется в соответствии с международными стандартами качества.

Весь процесс гранулирования находится под контролем, гранулы из пресса выходят с содержанием влаги менее 10% и насыпной плотностью выше 600 кг/м 3, а т.к. они слишком мягкие и горячие (70-90° C), то направляются на ленточный конвейер для воздушного охлаждения (лигнин внутри биомассы стабилизируется, гранулы затвердевают). Далее топливные гранулы просеиваются, пыль и мелкие частицы отделяются от качественного продукта. Пакуют их по 12—40 кг в мешки для частного потребителя или доставляют россыпью (гранулы хранятся в бункерах или в металлических контейнерах).

Источник: http://alternativenergy.ru/

|

|

|